Istoria Fibrei De Carbon In Motorsport: De La Formula 1 La Tuningul Stradal

Introducere

Materialele folosite în construcția vehiculelor de performanță sunt la fel de importante precum motoarele care le propulsează. Fibra de carbon, un compozit extrem de ușor și de rigid, a transformat motorsportul și, în ultimii ani, a devenit un element esențial pentru pasionații de tuning.

În acest articol vom explora istoria fibrei de carbon în motorsport, de la debutul spectaculos din Formula 1 până la modul în care Asm Tuning Romania folosește această tehnologie pentru a crea piese de carbon de înaltă calitate pentru mașinile de stradă sau circuit.

De asemenea, vom discuta despre avantajele tehnice, aspectele de siguranță și perspectivele ecologice ale acestui material inovator.

Originea și dezvoltarea fibrei de carbon

Primele forme de „fibra de carbon” au apărut în secolul al XIX‑lea, când inventatorul britanic Sir Joseph Swan a folosit filamente carbonizate din bumbac pentru becuri cu incandescență. Acestea aveau rezistență mare la temperaturi înalte, dar erau fragile și neadecvate pentru structuri mecanice. Abia în 1958, fizicianul american Dr. Roger Bacon a produs fibre de carbon moderne prin carbonizarea unui precursor textil din raion într-un arc electric.

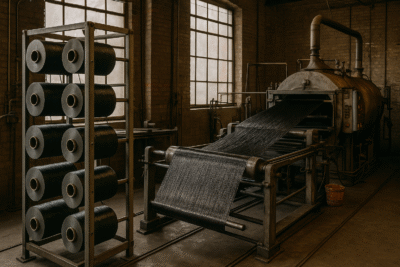

Ulterior, dezvoltarea prepegurilor (folii impregnate cu rășină) și perfecționarea metodelor de autoclave au făcut ca fibrele să poată fi folosite în aplicații aerospațiale, iar industria militară a adoptat rapid materialul pentru avioane și rachete. Versatilitatea fibrei de carbon derivă din modul de fabricare: fibrele sunt dispuse în straturi orientate diferit și impregnate cu o rășină care se întărește. Combinarea tipurilor de fibre și a rășinilor oferă proprietăți adaptate fiecărui element, iar inginerii pot controla rigiditatea sau flexibilitatea în anumite direcții.

Până la începutul anilor 1970, utilizarea fibrei de carbon era limitată la structuri militare și spațiale, însă caracteristicile de rezistență excepțională – de aproximativ cinci ori mai mare decât oțelul și de două ori mai rigidă – au atras atenția inginerilor din motorsport. Primele aplicații în Formula 1 au fost modeste: în 1975, echipa McLaren folosea tije de suport ale eleronului posterior din carbon. Câțiva ani mai târziu urma să se producă revoluția.

McLaren MP4/1 și începutul erei moderne în Formula 1

În 1981, designerul John Barnard și noul director McLaren, Ron Dennis, au introdus primul monopost de Formula 1 cu șasiu complet din compozit de carbon: McLaren MP4/1. Barnard a convins compania americană Hercules să producă un monocoque din cinci componente plate asamblate între ele. Până atunci, mașinile din F1 foloseau șasiuri din aluminiu sandwichat cu fagure, care erau rigide dar grele. Carbonul oferea o densitate scăzută și rigiditate superioară; monocoque‑ul MP4/1 a devenit mai mic și mai ușor, păstrând o rezistență torsională mare.

La debutul în Argentina, mașina a avut probleme de fiabilitate, însă în scurt timp a obținut podiumuri, iar pilotul John Watson a câștigat Marele Premiu al Marii Britanii din 1981 – prima victorie pentru un monopost cu șasiu de carbon.

Succesul tehnologic a fost însoțit de o îmbunătățire dramatică a siguranței. În timpul unei curse la Monza, Watson a suferit un accident la 140 mph; motorul și cutia de viteze s‑au desprins, dar monocoque‑ul de carbon a rămas intact și pilotul a scăpat nevătămat. Aceasta a contrazis scepticii care afirmau că materialul se va sfărâma în impact. Până la sfârșitul anilor 1980, toate echipele de Formula 1 adoptaseră șasiuri din carbon, iar monocoque‑ul de carbon a devenit standardul pentru protecția piloților.

Beneficiile nu s‑au limitat la greutate și siguranță: structura modulară permitea inginerilor să repare rapid elementele avariate, iar în cursele de anduranță precum 24 Ore de Le Mans echipele puteau înlocui instant difuzoarele sau aripile în timpul unei opriri.

Evoluția fibrei de carbon în motorsport

Odată cu generalizarea șasiurilor din carbon, echipele de Formula 1 au început să folosească compozite și pentru alte componente. Potrivit experților de la Solvay, un furnizor de materii prime, fiecare echipă utilizează astăzi zeci de tipuri de fibre și rășini diferite pentru elementele de suspensie, aripile față sau protecțiile laterale. Combinațiile sunt personalizate pentru a oferi rigiditate, rezistență la impact sau capacitate de absorbție în funcție de loc.

Compozitele au ajuns să constituie până la 85 % din volumele mașinii, însă reprezintă doar 20 % din greutatea totală. Fiecare miligram economisit poate aduce sutimi de secundă la tur, astfel încât inginerii continuă să introducă tipuri de fibre ultra ușoare, soluții care permit vopsirea cu straturi extrem de subțiri și rășini care rezistă la temperaturi mai mari.

Carbonul a devenit esențial și în alte discipline. În 24 Ore de Le Mans, adoptarea caroseriei din carbon în 1995 de către McLaren F1 GTR a marcat un moment de cotitură: structurile ușoare și torsional rigide au dominat cursa, iar frânele din carbon introduse la sfârșitul anilor 1980 asigurau o performanță constantă la temperaturi ridicate. Cursele de anduranță se bazează pe posibilitatea reparării rapide, iar compozitele permit păstrarea formei aerodinamice fără a crește greutatea. Carbonul este utilizat și în IndyCar, NASCAR, MotoGP și raliuri; fiecare competiție adaptează straturile și matrițele pentru nevoile sale.

De la pista de curse la șosea: primele supercaruri din carbon

Succesul în competiții a atras constructorii de supercaruri. În 1993, McLaren a lansat modelul McLaren F1, un bolid de serie care a transpus tehnologia de pe pistă pe șosea. Producătorul britanic descrie F1 ca fiind „prima mașină de stradă cu caroserie din fibra de carbon”. Carcasa ușoară a permis atingerea unor performanțe record – a fost cea mai rapidă mașină de serie a timpului și încă rămâne cel mai rapid automobil aspirat natural.

Dincolo de F1, producători precum Ferrari (F50), Porsche (Carrera GT), Pagani (Zonda) și Koenigsegg au folosit fibre de carbon pentru caroserii, șasiuri și panouri interioare. Supercarurile moderne, de exemplu McLaren 12C, au la bază un șasiu tip MonoCell complet din carbon, oferind rigiditate și greutate redusă. Aceste realizări au deschis calea pentru utilizarea materialului în automobilele de serie limitată și au popularizat aspectul distinct al împletiturii din carbon.

Avantajele fibrei de carbon pentru performanță și siguranță

Raport putere–greutate: Fibra de carbon are o densitate aproximativă de 1,6 g/cm³, mult mai mică decât oțelul (7,8 g/cm³) sau aluminiul (2,7 g/cm³). Eliminând 50–70 % din greutatea componentelor fără a pierde rigiditate, se obține un raport putere/masă superior. De exemplu, o capotă din carbon cântărește în jur de 4–5 kg comparativ cu 13–14 kg pentru una din oțel; aripa față cântărește circa 1-2 kg în loc de 7–8 kg, iar un set de oglinzi poate fi redus de la 2 kg la 0,8 kg. Mai jos se află un tabel care sintetizează aceste reduceri:

| Componentă | Material tradițional | Greutate estimată | Greutate din carbon | Economie aproximativă |

|---|---|---|---|---|

| Capotă (motor) | Oțel/aluminiu | 13–14 kg | 4–5 kg | 60–65+ % |

| Aripă față | Oțel/plastic | 7–8 kg | 1-2 kg | ~70+ % |

| Oglinzi | Plastic/metale | 2 kg | 0,8 kg | ~60+ % |

Scăderea masei îmbunătățește accelerația, frânarea și eficiența combustibilului. La cursele cu tururi lungi, fiecare kilogram economisit poate scădea semnificativ timpul pe tur, iar pe drumurile publice reduce consumul de carburant și emisiile.

Rigiditate și manevrabilitate: Carbonul oferă o rigiditate superioară metalelor. Suspensiile și carcasele devin mai ferme, ceea ce asigură răspuns rapid al direcției și stabilitate în viraje. Datorită structurii stratificate, inginerii pot amplasa straturile de fibre astfel încât rezistența să fie maximă în direcțiile de forță, reducând vibrațiile și torsionarea șasiului. Această caracteristică este importantă atât pe pistă, cât și pentru mașini de stradă cu putere mare.

Rezistență la coroziune și durabilitate: Compozitele de carbon sunt rezistente la coroziune, nu ruginesc și nu își pierd proprietățile în timp. Acestea sunt de asemenea foarte rezistente la oboseala structurală și la temperaturi ridicate. De aceea, echipele de motorsport folosesc discuri de frână din carbon care pot suporta temperaturi extreme fără a se deforma.

Siguranță: Impacturile la viteze ridicate înseamnă decelerări de zeci de ori gravitația. Carcasele de carbon au demonstrat că pot proteja piloții în accidente violente: de exemplu, Robert Kubica în 2007 a suportat un impact de 75G, Fernando Alonso la Indianapolis 2016 a suferit 46G, iar accidentul dintre Bottas și Russell din 2021 a atins 51G; în toate aceste cazuri, monocoque‑ul din carbon a rămas intact și piloții au scăpat nevătămați.

Fibra de carbon în tuningul stradal

Timp de decenii, accesul la fibre de carbon a fost rezervat echipelor cu bugete mari. Astăzi, costurile de producție au scăzut, iar companiile specializate precum Asm Tuning Romania oferă componente personalizate care aduc avantajele motorsportului pe șosea sau pe circuit. Tuningul stradal folosește carbonul nu doar pentru performanță, ci și pentru estetica unică a țesăturii. Mai multe beneficii merită evidențiate:

-

Reducerea masei și îmbunătățirea performanței: O mașină mai ușoară reacționează mai rapid la accelerație și frânare, iar centrul de greutate redus îmbunătățește stabilitatea în viraje. În urma instalării unui set complet de piese din carbon (capotă, aripi, oglinzi, spoiler și bare strut), se poate reduce greutatea cu peste 40 kg.

-

Aerodinamică optimizată: Componentele din carbon pot fi modelate în forme complexe pentru a optimiza fluxul de aer. Splitterele, difuzoarele și spoilerele din carbon cresc forța de apăsare și reduc turbulențele, menținând roțile pe sol la viteze mari. Această tehnologie provine direct din experimentele de la Formula 1 și Le Mans.

-

Estetică și personalizare: Textura țesăturii de carbon este recunoscută pentru aspectul premium. Piesele pot fi lăcuite lucios sau mat, iar designul poate fi adaptat pentru fiecare model de mașină. În plus, absența ruginii și durabilitatea materialului păstrează aspectul impecabil în timp.

-

Siguranță: Deși tuningul se concentrează pe performanță, protejarea șoferului și a pasagerilor rămâne importantă. Structurile din carbon absorb energia în caz de impact, iar barele anti-ruliu sau barele strut din carbon mențin geometria suspensiei în situații critice.

Piesele de carbon Asm Tuning Romania

Asm Tuning Romania este dedicat popularizării fibrei de carbon în tuningul auto. Compania produce și comercializează capote, aripi, oglinzi, spoiler, difuzoare, splittere și bare strut realizate integral din carbon. Fiecare piesă este proiectată pentru a se potrivi perfect cu modelul mașinii, respectând toleranțele producătorului. Folosirea prepegurilor de înaltă calitate și a tehnologiei de autoclave asigură o structură uniformă și fără defecte.

Spre deosebire de unele componente aftermarket realizate prin laminare manuală, piesele Asm Tuning sunt fabricate într-un mediu controlat, ceea ce garantează rezistența și durabilitatea. În plus, stratul transparent aplicat pe suprafață protejează fibrele de razele UV și de zgârieturi. Clienții pot alege între finisaje lucioase sau mate, iar unii optează pentru un aspect „dry carbon”, în care se vede doar textura materialului. Asm Tuning colaborează cu ateliere de montaj din intreaga lume pentru a oferi instalare profesională și garanție de calitate.

Tendințe viitoare: sustenabilitate și noi fibre

Pe măsură ce societatea devine mai conștientă de impactul asupra mediului, industria caută alternative la fibrele de carbon convenționale, care au un proces de producție intens din punct de vedere energetic. În Formula 1, echipa Mercedes a anunțat că materialele compozite reprezintă aproximativ 75 % din volumul mașinii, iar pentru sezonul 2025 vor testa compozite durabile, încercând să reducă amprenta de carbon fără a compromite performanța.

Acest lucru necesită abordarea atât a fibrelor, cât și a rășinilor; se dezvoltă fibre obținute din resurse regenerabile și rășini bio‑sustenabile. Proiectele de acest fel implică mai mulți furnizori și teste riguroase, însă pot contribui la atingerea obiectivelor de neutralitate climatică până în 2040.

O altă direcție interesantă o reprezintă compozitele naturale. În 2020, un furnizor de componente pentru Formula 1 a lansat un scaun de curse realizat din fibre de in, folosind tehnologia powerRibs® și ampliTex® pentru a obține rigiditate și amortizare superioară, reducând în același timp emisiile cu 75 % față de carbon.

Fibra de in are densitate mică și un comportament excelent la vibrații, iar scaunul este biodegradabil și reciclabil. Aceste inovații demonstrează că viitorul materialelor compozite va fi divers, combinând performanța cu responsabilitatea ecologică. Pe termen lung, pe măsură ce costurile scad, astfel de materiale ar putea ajunge și în producția de masă.

Concluzie

Drumul fibrei de carbon de la laborator la circuit și apoi la strada noastră este un exemplu remarcabil de transfer tehnologic. De la filamentele lui Sir Joseph Swan și experimentele lui Roger Bacon, la revoluția MP4/1 din 1981, la supercarul McLaren F1, prima mașină de stradă cu caroserie din carbon, compozitele de carbon au demonstrat că pot oferi greutate redusă, rigiditate superioară și siguranță excepțională.

Astăzi, fibrele de carbon fac parte din arsenalul oricărei echipe de motorsport și devin accesibile pentru pasionații de tuning. Asm Tuning Romania se alătură acestei revoluții, oferind piese de carbon care permit proprietarilor de mașini să beneficieze de tehnologiile adoptate în Formula 1.

Avantajele fibrei de carbon – performanță sporită, estetică modernă și protecție – justifică investiția atât pentru concurenții de pe pistă, cât și pentru șoferii de zi cu zi. Cu toate acestea, industria trebuie să privească spre viitor și să integreze fibre și rășini mai sustenabile. Pe măsură ce cercetarea avansează și costurile scad, ne putem aștepta ca materialele compozite să devină norma atât în motorsport, cât și în mașinile de stradă, aducând un viitor mai ușor, mai sigur și mai ecologic pentru mobilitate.

One thought on “Istoria Fibrei De Carbon In Motorsport: De La Formula 1 La Tuningul Stradal”